22-07-2019

E’ arrivata la nuova macchina per pressofusione orizzontale a camera fredda modello PFO 560.

La pressa Green Line a risparmio energetico è dotata di un innovativo gruppo motore-pompa costituito da motore sincrono a velocità variabile, controllato da un inverter, e pompa ad ingranaggi interni a cilindrata costante.

Controllando il funzionamento, istante per istante, del motore e modulando l’assorbimento energetico si ottiene una diminuzione significativa del trasferimento termico verso il fluido idraulico e di conseguenza un abbattimento dell’energia impiegata per il suo raffreddamento.

VANTAGGI DEL SISTEMA:

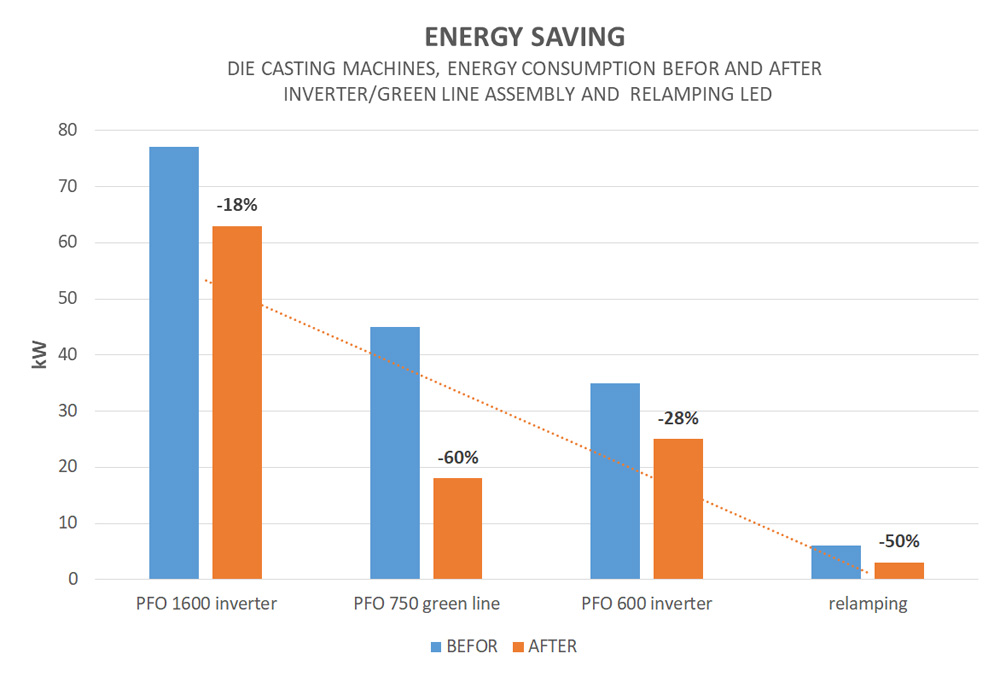

- Risparmio energetico oltre l’80%

- Necessità di raffreddamento fluido estremamente ridotta

- Sensibile abbattimento dei livelli di rumorosità

- Semplificazione del circuito idraulico con eliminazione delle valvole proporzionali di portata e pressione e della valvola sequenziale

- Aumento della velocità di apertura e chiusura

- Tutti i movimenti della macchina controllati a circuito chiuso